在日常生活中,工程塑料的应用已经相当广泛,甚至可以说已经平常到被我们忽略的程度。比如说我们每天使用的手机,它的壳子就是使用工程塑料注塑而成的,一般采用的材料有ABS、PC和ABS+PC;空调机的外壳,一般是采用耐老化材料做成,一般有PC+ABS然后添加一定比例的抗老化助剂;电脑显示器,采用防静电抗紫外线PC材料;汽车内外部件,等等。

工程塑料在各种产品上的应用一方面体现了塑料强大的可塑性和通用性,另一方面也说明了工程塑料有着超越许多其他材料性能的优势。

一、常用于外壳部件的工程塑料

1、ABS,化学名:丙烯腈-丁二烯-苯乙烯塑料

主目前外壳部件使用量最大的材料之一,有很好的抗冲击性、耐低温性,耐化学药品性和电气性能;流动性非常好,易加工;稳定性好,表面光泽度高;着色性好和表面二次加工处理能力强,可电镀、焊接、粘接;最重要一点,其性价比是所有工程塑料中最高的。

2、PC,化学名:聚碳酸酯

PC塑料也是使用于外壳部件的重要材料,有良好的抗冲击性、高强度、高弹性系数;高透明性,可达90%以上透明度,适合透明件使用;耐疲劳耐候性佳,长期户外使用寿命长;电气性能好,适合于电子电气产品;无味无毒,可作食品级材料。

3、PC+ABS,上面两种材料的混合产品

PC+ABS顾名思义就是PC材料和ABS材料的集合体,由上面两种材料复合结晶而成,取各自的优点,弥补各自的不足,从而成为更适合于外壳部件的生产材料。

PC+ABS改善了PC流动性差、表面光泽度不足、应力强度差等缺点;又改善了ABS强度不足、耐温点比较低和耐候性差的不足之处,是一种更适合外壳产品使用的材料,但其价格比ABS稍高,所以在成本预算适合的情况下使用PC+ABS更为优秀。

二、工程塑料为什么比其他材料有优势

1、塑料作为外壳件材料,其本身的表面处理能力非常强,几乎可以使用现有所有的处理工艺:

A、着色好,几乎可以着色成为任何想要的颜色;

B、易于表面加工:可电镀、喷漆、可磨砂、可晒纹,也可以作仿皮处理;

C、图案印刷性好:使用简单工艺即可在其表面生成预定图案,还可以激光雕刻;

2、与木质材料比的优势

最开始使用的外壳材料基本上是木质的,优劣其实很明显:

A、木质外壳壁厚,这是由于木质本身强度低的原因,决定了其不可能制成薄片形态;

B、木质外壳质量重,可用于外壳的木质其密度相应也比较大,所以会比较笨重;

C、稳定性不好,木质吸水性大,耐候性能差,使用不久即会松垮变形;

3、与金属外壳比的优势

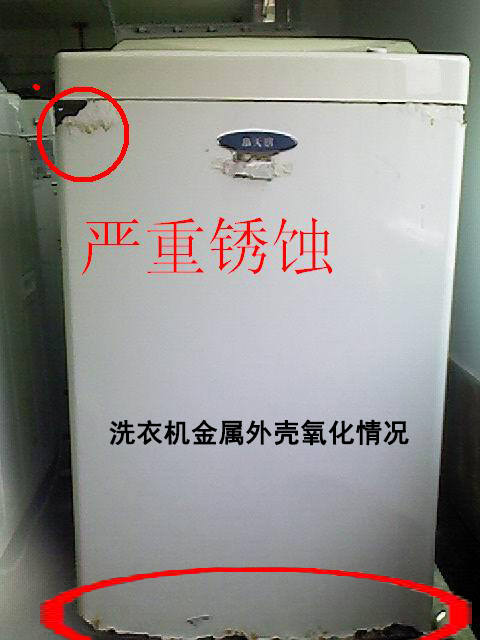

A、金属壳易氧化,在使用时必须进行防氧化表面处理工艺,一方面增加了成本,另一方面表面涂层在使用过程中会脱落,从而又生锈氧化;

B、耐冲击性能差,金属外壳冲击后会变形,而塑料外壳有一定弹性回复能力;

C、加工性能差,金属材料在加工的能耗和工艺上面的要求更高,成本相应也高;

D、金属比重大,质量重,不利于制作成为轻便随身产品;

E、金属耐水、耐化学药品性差;

F、电性能差,金属的导电性也是电子产品外壳选材的重要考虑点;

三、工程塑料外壳使用实例

1、生活用品:食品盛装瓶罐、药品瓶子、保温瓶、杯子、电风扇外壳、空调机外壳、洗衣机外壳、空气净化器外壳等等;

2、办公用品:台历、文件架、电话机外壳,文具等等;

3、电子产品:电脑机箱、电脑显示器外壳、电视机外壳、笔记本电脑外壳、手机外壳等等;

4、汽车配件:汽车仪表盘、汽车控制面板、汽车操控台,汽车门板、顶板,汽车保护杠等等;

四、工程塑料外壳制作注意事项

工程塑料外壳的加工成型工艺一般有:注塑成型、CNC雕刻、吹塑成型等,在加工过程中的许多外界因素对产品成型后是质量都有着比较大的影响,所以事先的预测非常有必要,主要考虑方面有:

1、流动性,注塑时材料流动性影响着产品的饱和度和尺寸精度度,严重的还会给螺丝位造成重大的结构性问题;

2、热变形性,特别是CNC加工过程中,由于雕刻会产生大量热量,而塑料的导热性又比较差,大最热量积聚有可能影响产品的精度;

3、收缩率,工程塑料热胀冷缩系数比其他材料高,在吹塑成型时控制好温度和速度是提升产品合格率的重要环节;

4、其他方面,塑料成型工艺比较复杂,除以上三点外,原料的流动方向、模具的结合位置、模温控制、压力控制、排气系统等的调节都影响着外壳产品最终成型结果;

工程塑料在产品外壳部件的使用已经成为主流,小到手机,大到汽车,甚至船业和航空业中的使用也越来越广泛。而塑料产品的不断更新扩展也为未来塑料部件的发展带来新的空间,相信随着工程塑料的不断完善,我们的生活质量也会不断的提升。

智塑塑料就是一家专门从事工程塑料推广和研究的企业,我们将不断推进工程塑料的研发进程,用塑料改变我们的世界!