工程塑料具有耐高温、高润滑、高抗冲击、抗蠕变等许多特性,在各大行业应用非常广泛,在越来越多的产品中代替了原先的金属原件,起着改善产品、降低成本的重要作用。正因为工程塑料的高性能,使得其加工工艺也更加复杂和苛刻,除了对注塑机器和生产模具有特殊的要求之外,在加工过程也需要注意很多方面。

智塑塑料总结了工程塑料在加工时的许多注意事项,供伙伴们参考:

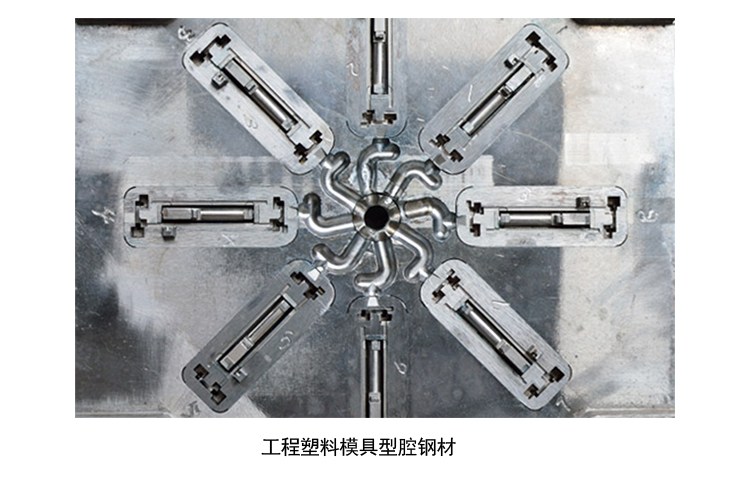

一、模具型腔钢材的选择和处理

由于特种工程塑料通常含有玻璃纤维、碳纤维等辅助改性材料,而且模具需要加热到150℃以上。所以要注意以下四点:

1、模具材质应以温150℃为基准;

2、选择高烙钢或者是SK、SKD、SKH等作为型腔材料;

3、型腔需要进行整体热处理,淬火硬度应在HRC55以上,以保证型腔的耐磨性能;

4、模具表面光洁度越好越有利提高模具的使用寿命,也有利于注塑制品表面的光洁度;

考虑成本,非型腔模板材料选择标准允许适当降低,如可选择Cr12或者CrWMn。

二、模具流道和浇口的设计

1、模具的流道宜选用圆形或梯形;

2、在流道的末端最好开设冷料井;

3、设计模具时尽量避免产生融接痕,不可避免的可在熔接痕发生位置设置溢流区;

4、浇口位置应设置于制品断面最厚部位;

5、浇口尽量短,直径一般为制品壁厚的1/3~1/2,最小不得小于0.6㎜;

物料流动方向与垂直于物料流动方向的成型收缩尺寸和强度有差异,需要根据具体产品的结构及使用要求设计浇口类型、位置及大小。

三、模具温度的控制

高性能特种工程塑料制品注塑加工时为提高结晶度和表面光洁度,建议模具要加热升温。

1、可选择电加热棒加热、油循环加热、带式加热,以加热棒加热为方便经济。

2、模具脚和上模板需要设置隔热板,可采用旧的印刷线路板(PCB)或石棉板,随着模温的上升需要调整缩模力。

3、为减少散热,模具四周可加保温层。

4、模具上加热棒的位置设计以保证模具型腔各点温度均匀为准,模温控制系统的模具测温点的位置也需要注意考虑,要能真实、及时的反馈模具型腔的真实温度。

5、模具温度也不宜偏高,否则会导致制品收缩率偏大,影响尺寸、制品飞边增多及拉料杆不易脱模。

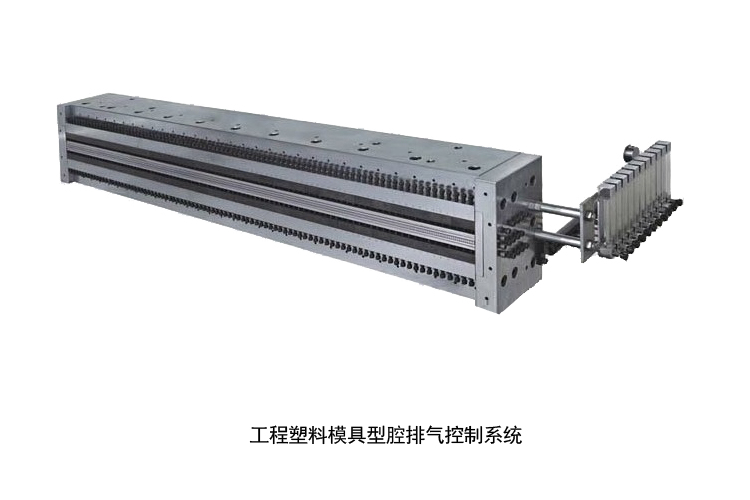

四、模具型腔排气控制

1、模具型腔设计排气槽的主要原因:

① 避免制品内产生气泡;

② 避免因排气不良而导致制品表面缩壁;

③ 避免制品表面因高温烧焦而变色和表面粗糙。

2、排气槽的深度建议为0.02㎜左右,宽度2㎜左右。排气槽深度不能太大,否则容易产生飞边。

3、如果模具型腔体积比较小,或者模具上有侧面抽芯滑块,也可不设排气槽,因物料高压高速充入型腔时,可将气体通过缝隙赶出。

4、充分考虑模具型腔中顶杆的直径、数目、与型腔孔的配合间隙大小及分布位置可产生有利于排气的效果。

五、模具型腔收缩率的差异控制

与流道垂直方向和与流道平行方向收缩率是有差异的,在设计模具时需要注意这一点,即不同方向采取不同的成型收缩率系数。

一般是垂直于流道的方向的收缩率要比平行于流道方向的收缩率要大。

这种收缩率的差异可以通过经验积累出比较准确的数据。

六、模具脱模斜度的设计

因特种工程塑料制品的注塑成型收缩率都比较小,所以较深的型腔需要考虑脱模斜度。

七、注射成型机的选择注意事项

1、温度测量控制系统需要改造,温控仪量程为0-450℃比较好;

2、注塑机加热系统最好选择陶瓷加热圈;

3、注塑机射嘴处需要设加热圈,并可单独控制温度,以防止冷凝或者是流延等现象产生;

4、选择耐腐蚀耐磨损螺杆和料筒,螺杆和料筒间隙控制在0.05㎜左右。以防止产生逆流;

5、注塑机应有较大的注射压力和锁模力;

智塑塑料专注工程塑料10余年,不遗余力推进工程塑料应用发展,广交各方好友,共同前进发展!如认同我们,请联系我们,智塑竭诚为您服务!